9个回答

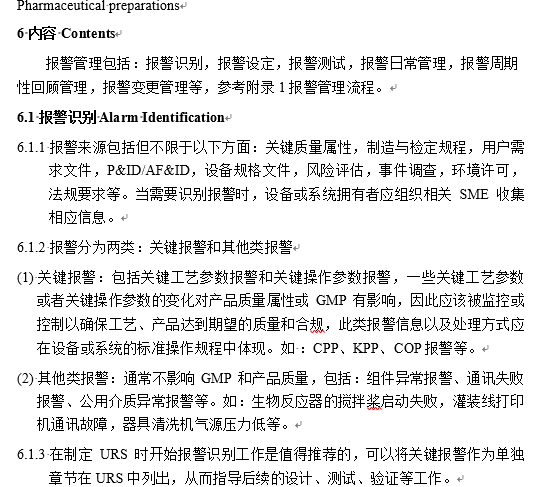

关于报警信息的管理可参考GB/T 41261-2022 过程工业报警系统管理,内容包含报警的全生命周期的管理,包括一开始设备设计的报警要求、以及用户的报警信息管理。

对于医药行业来说,注意关注报警的目的,提前预警异常情况,同时在SOP定义报警信息的类别和相关的处置措施,以便操作人员及时做出控制措施。

1-在设备选型采购时,需求URS中明确工艺相关的报警管理要求,比如要求有监控图谱,并可设置报警限度。

2-在设备的SAT和设备安装确认时,要求供应商提供所有的报警信息列表,并逐一进行模拟确认。

3-在设备交付产线时,在设备SOP中列出常见的报警信息(视具体数量,有些设备有几百条报警类型),并对报警进行分类管理,比如

- 关键报警:一种指示关键工艺或系统条件已超过其工作范围或设备已发生故障的指示。这种情况对操作人员的安全、环境和/或产品质量有潜在的影响。

- 非关键报警:一种指示非关键条件已经超过其工作范围或设备发生故障的一种指示。非关键报警是处理系统的信息引导; 因此,不需要在指定的时间中处理。不会影响CQA和CPP超限的设备参数调整和报警;设备停机或者异常的报警,但不会影响CQA和CPP。

4-设备维护保养或定期设备确认:对设备的报警功能进行定期确认。

5-周期性回顾:对报警信息进行回顾分析,确认设备性能状态,以及更新对报警信息的分类认知,比如原有的报警分类不合理。

可以通过SOP将报警分为三个等级来确保生产设备和系统在生产过程中的有效管理:I类报警直接影响产品质量、工艺过程和设备性能,需立即响应;II类报警可能对产品质量有潜在影响,需要关注;III类报警则为提示性信息,对生产影响最小。各部门如智能自控部、质量部、业务部门和工程部都有明确责任,包括制定、审核、培训、监督实施以及定期进行报警趋势分析。此外,操作员必须经过培训以识别和响应不同优先级的报警,所有相关人员需接受报警管理程序培训,确保及时响应并记录行动。通过这样的规程,公司能够确保设备和系统正常运行,同时保证过程工艺参数在受控状态,从而满足GMP合规性要求。

评论

匿名

提交

取消

匿名

{{item_parent.created_at}}

置顶

批准

驳回

编辑

等待审核

已驳回

回复

{{item_parent.show_reply_list ? '收起回复' : '查看回复'}}({{item_parent.children.length}})

编辑

提交

取消

写回复

匿名

提交

取消

{{item_children.from_user}} 回复 {{item_children.to_user}}

{{item_children.created_at}}

批准

驳回

编辑

等待审核

已驳回

回复

编辑

提交

取消

写回复

匿名

提交

取消

这{{threadTextType}}正{{isAdminText}}

举报

提交

取消

为帮助审核人员更快处理,请填写举报原因:

举报

提交

取消

为帮助审核人员更快处理,请填写举报原因: