根据ICH Q3D,“由生产设备引入的潜在元素杂质:此来源元素杂质的贡献有限,应根据药品生产所用的生产设备确定需考虑的元素杂质的种类。”,“通常,当评估从生产设备中可能浸出或迁移的元素杂质时,一个具体原料药的制备过程比制剂过程更具代表性。”在具体做评估时,评估过程可参考《ICH Q3D-5.5 评估》。

你这种情况是原料药的合成,且此设备与原料直接接触,个人认为,结合法规来说是需要考虑这个风险,可以再找找文献有没有讨论在反应过程中元素杂质从设备迁移到原料药中的可能性。如找不到文献的话,保险起见可以把这些元素杂质都测一测。不过,你提到的元素中硅、钙、镁、钾、铝、钠、硼、磷、钛都没有列在《ICH Q3D-附录2》中,个人的理解这些是不需要专门进行检测的。一般API出的元素杂质评估,会把《ICH Q3D-附录2》中列的元素杂质进行检测。

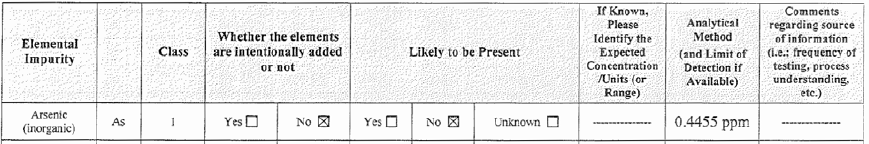

另外,我看过的API DMF的32S杂质章节中元素杂质评估的部分,一般他们会讨论是否有有意添加的元素(如催化剂中含有元素杂质)(见下方,举例了一个API生产商的元素杂质风险评估表,只放了前两行,后面的省略了),但是的确很少看到他们讨论由设备引入的元素杂质的(而制剂生产商在评估元素杂质的时候,则一般会讨论是否有设备迁移出元素杂质的风险)。一般会测三批用你这个工艺生产的API,证明API中含的元素杂质含量在可接受范围内。如果三批产品的各元素杂质含量都远低于接受标准,则可写风险评估表示风险很低,无需在放行时批批检测。建议还可详细看一下识林的主题词(见下),结合你实际的情况考虑。

参考

ICH Q3D (R2) 元素杂质指导原则(识林没找到R2的,只有R1的,所以链接给的是CDE的中文件链接)由生产设备引入的潜在元素杂质:此来源元素杂质的贡献有限,应根据药品生产所用的生产设备确定需考虑的元素杂质的种类。工艺知识的应用、设备选择、设备认证以及GMP控制都能保证来自生产设备的元素杂质的贡献较低。根据对与药品组分接触的生产设备组件组成的认知,对关注的特定元素杂质进行评估。此来源元素杂质的风险评估可以被用于有着相似生产工艺的多种药品。

通常,当评估从生产设备中可能浸出或迁移的元素杂质时,一个具体原料药的制备过程比制剂过程更具代表性。来自制剂生产设备的元素杂质的贡献预计会低于原料药观察到的贡献。然而,根据对工艺的认知或理解,如果不是上述这种情况,申请人还应在风险评估中考虑从制剂生产设备引入元素杂质的可能性(如:热熔挤出)。

“ICH Q3D 不仅针对药品或辅料中的反应物、催化剂,也考虑到生产设备、水、容器系统的贡献。ICH Q3D 强调基于风险的控制策略来控制元素杂质。

这{{threadTextType}}正{{isAdminText}}

为帮助审核人员更快处理,请填写举报原因:

为帮助审核人员更快处理,请填写举报原因: