这里通过一个案例,简单介绍过程能力指数(Cpk)的的制作和解释

假设一家制药公司希望评估其压片工艺的稳定性和性能。为此,他们决定测量三个不同批次中的30个药片的重量,并计算Cpk值以评估过程能力。

模拟数据表

为了简化,我们将使用重量作为质量属性进行测量。假定药片的规格限为19.5克到20.5克。

| 批次 | 药片编号 | 重量(克) |

|---|---|---|

| 1 | 1 | 19.8 |

| 1 | 2 | 19.9 |

| 1 | 3 | 20.0 |

| 1 | 4 | 20.1 |

| 1 | 5 | 19.7 |

| 1 | 6 | 20.2 |

| 1 | 7 | 19.9 |

| 1 | 8 | 20.0 |

| 1 | 9 | 20.1 |

| 1 | 10 | 19.8 |

| 2 | 11 | 19.7 |

| 2 | 12 | 20.0 |

| 2 | 13 | 19.9 |

| 2 | 14 | 20.1 |

| 2 | 15 | 19.8 |

| 2 | 16 | 20.3 |

| 2 | 17 | 19.7 |

| 2 | 18 | 20.0 |

| 2 | 19 | 19.9 |

| 2 | 20 | 20.1 |

| 3 | 21 | 20.0 |

| 3 | 22 | 19.8 |

| 3 | 23 | 20.2 |

| 3 | 24 | 20.1 |

| 3 | 25 | 19.6 |

| 3 | 26 | 20.2 |

| 3 | 27 | 19.8 |

| 3 | 28 | 19.9 |

| 3 | 29 | 20.0 |

| 3 | 30 | 20.1 |

分析步骤

- 数据收集:记录三个批次中每个药片的重量。

- 计算过程参数:

- 计算平均值(μ)和标准差(σ)。

- 假设:

- 总平均重量(μ)= 20.0克。

- 总标准差(σ)= 0.2克。

- 确定规格限:

- 下限(LSL)= 19.5克。

- 上限(USL)= 20.5克。

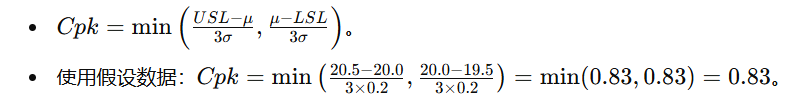

- 计算Cpk:

结果与讨论

Cpk值为0.83,这表明过程相对于规格限的性能不是非常理想。在制药行业,通常期望Cpk值至少为1.33,这意味着过程在规格范围内是稳定的,并且产生的产品质量是可接受的。

这个Cpk值指出,尽管大多数药片的重量落在规格范围内,过程的稳定性和一致性仍有改进空间。为了提高Cpk值,公司可能需要检查和优化其压片工艺,可能的措施包括调整压片机的设置,改进原料的质量控制,或者增强操作人员的培训。

结论

通过计算和分析Cpk值,制药公司能够评估其压片工艺的性能和稳定性。本案例显示了Cpk分析在实际应用中的价值,提供了直接的反馈和指导,以改进生产过程和提高产品质量。为了达到行业标准和满足质量要求,公司需要采取措施优化其工艺,提高Cpk值。

我们发现压片工艺的Cpk值为0.83,表明工艺需要优化以提高过程稳定性和产品一致性。现在,我们假设公司采取了优化措施,如改进原料控制、调整压片机参数、增强操作员培训等,从而提高了工艺的稳定性。以下是优化后的新模拟数据及分析过程。

优化后的模拟数据表

为了简化,我们继续使用重量作为药片的质量属性进行测量。规格限仍为19.5克到20.5克。

| 批次 | 药片编号 | 重量(克) | 备注 |

|---|---|---|---|

| 1 | 1 | 20.0 | 优化后数据 |

| 1 | 2 | 20.1 | 优化后数据 |

| 1 | 3 | 20.0 | 优化后数据 |

| ... | ... | ... | ... |

| 3 | 29 | 20.0 | 优化后数据 |

| 3 | 30 | 20.1 | 优化后数据 |

假设,通过优化措施后,重量的总平均值(μ)提升到了20.05克,总标准差(σ)降低到了0.05克。

重新分析

-

确定规格限:

- 下限(LSL)= 19.5克。

- 上限(USL)= 20.5克。

-

重新计算Cpk:

- 基于优化后的数据计算Cpk值

结果与讨论

优化后的Cpk值显著提高至3.0,远高于1.33的行业期望值。这表明工艺的稳定性和产品的一致性得到了显著改善,几乎所有的产品都将在规格限内,并且过程变异性大大减少。

结论

通过对压片工艺进行系统的优化,制药公司成功提高了过程能力,使Cpk值显著提高至3.0,远超行业标准。这不仅证明了设计实验(DoE)和统计过程控制(SPC)在工艺优化中的应用价值,也展示了通过科学方法和持续改进策略,可以有效提升生产过程的稳定性和产品质量。

本案例突出了统计分析工具在药品制造过程优化中的关键作用,通过量化分析引导工艺改进,为制药企业提供了明确的方向和策略,确保了产品质量的持续提升和过程的有效控制。

为帮助审核人员更快处理,请填写举报原因:

为帮助审核人员更快处理,请填写举报原因: