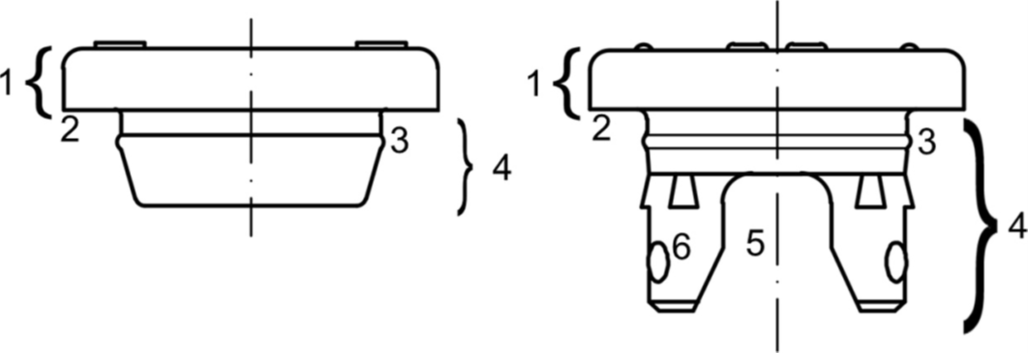

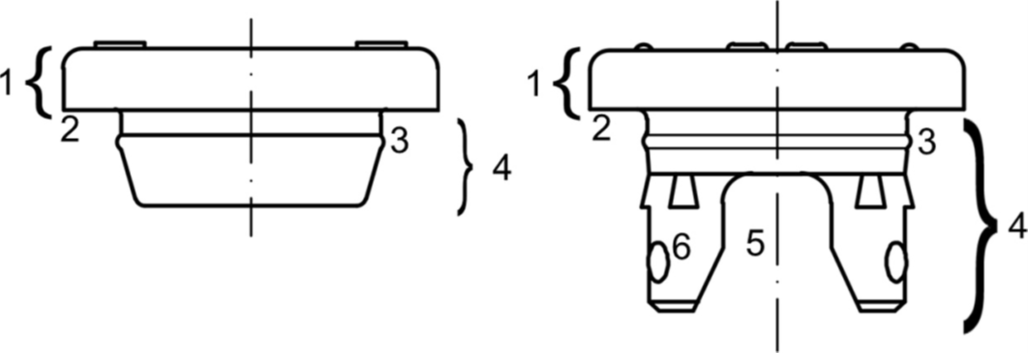

真空冷冻干燥工艺通常应用于稳定性较差的注射用药物,通过去除药物中的水分,增强其货架期。除了冻干配方和工艺的研究与开放,冻干产品的包装(容器及密封部件)也对冻干产品的质量表现起到至关重要的作用。胶塞便是其中一个不可忽视的重要组成部分,也可以说,胶塞是与产品接触的唯一密封件。由于冻干工艺的目的是让产品中的水分升华出来,以达到最终所要求的干燥程度(残水量)。因此,冻干制剂生产过程中,产品在灌装之后只是进行“半”压胶塞,目的是让水分通过没有完全与西林瓶密封的胶塞所预留出的通道升华出来,并被冻干机冷阱捕集。只有当冻干工艺完成后,冻干机才会将胶塞完全压入西林瓶内实现密封。因此,为了避免在灌装之后的转运和后续生产工艺过程中出现胶塞位置变化,冻干胶塞基本都是带有防跳塞的设计(nibs)。1 – rubber stopper flange, 2 – sealing area, 3 – no-pop ring, 4 – rubber stopper plug, 5 – lyophilization rubber stopper vent and 6 – lyophilization rubber stopper nibs.此外冻干胶塞设计还需要留有通风口(vent)。常见的设计:单孔通风结构(igloo)、双叉胶塞2-legged、三叉胶塞 3-legged冻干产品中有很大比例是负压压塞,即在压塞前,冻干箱体内先进行预放气,且并不达到最终大气压,当压完塞后,再进行最终的放气至常压。因此有观点认为受到西林瓶内的负压吸力作用,上部压力会使胶塞开叉向外张开,这时选用双开叉、三开叉胶塞,会因这种机理有可能带来更大的胶塞摩擦力,对于保持货架期内的真空有益。但需要注意的是密封性不是单方面由胶塞决定,而是胶塞与西林瓶的匹配程度决定的。可参考文章《西林瓶和胶塞的选择对密封性的影响》此外,胶塞是通过灌装机的胶塞震荡料斗进行整理和初步输送给设备的加塞机构,这时多叉结构,比如双叉胶塞会在胶塞转运过程中出现绞缠,这种现象将会影响生产线的机械“效率”表现。相比而言,就单叉胶塞就相对会易于操作。当然,胶塞通风设计不仅是考虑机械表现,同时更重要的是冻干工艺时,升华水气迁移时的阻力影响,这对初次干燥效果往往产生重要影响。直觉上认为,胶塞通风排气口的横截面积的增加,水分从西林瓶转移的速率也会增加。但参考《冻干胶塞位置对冻干有影响吗?》中提到,当冻干机板层温度分别为 0°C 和 25°C 时,随着排气口面积接近约 6 mm2 和 10 mm2,这种增加程度逐渐减少变弱,存在边际递减效应。当冻干升华结束后,冻干机板层将下降相叠合,实现将半插入胶塞完整压入西林瓶的工序功能,但在之后板层提升释放压力时,可能会出现胶塞粘在上方板层的下表面,从而将小重量西林瓶一起带起,或导致大重量西林瓶胶塞密封性变差。

这种胶塞与板层的粘连现象可能由多种原因导致,其中一种分析认为,如果胶塞表面与板层下表面在压塞过程中形成局部真空,有可能发生此现象。因此冻干胶塞通常表面图案不会像水针胶塞那样,仅设计为单一的o型闭环,而是用开环或配合支钉结构避免形成粘连的驱动力。当然也有观点认为硅油硅化控制不好也会带来与板层粘连的风险,同时如果过度硅化,导致胶塞结块在一起也不利于灌装机加塞。冻干工艺追求的是冻干产品最终的低残水量,这种低残水量的要求不仅针对冻干工艺生产完成后的产品,同时也关注整个货架期内的产品含水量水平。由于胶塞本身材质对空气的渗透性较低,其密封起到了阻隔外部湿气、空气(氧气)进入西林瓶瓶内的关键作用。但应用于无菌制剂的胶塞需要经过漂洗、清洗和灭菌,这就会使胶塞在这些处理工艺后,有可能带来残留水分含量,如果控制不好,将会在产品存储货架期内,残留的水分从胶塞迁移到低含水量的冻干产品中,对产品质量带来负面影响。因此在对冻干胶塞处理时,如《不能忽略的冻干胶塞水分残留》所提应评估吸水能力,选用低湿蒸汽透过率的胶塞,并遵循受控的瓶塞灭菌方案和合理的干燥时长,从而最大限度地减少水分在胶塞与冻干产品之间的迁移。综上所述,对冻干胶塞进行选择和处理时,除了与水针胶塞相同,需要考虑产品相容性和密封完整性对无菌保证的影响,还需要关注其特殊的“机械”性能,以及对产品工艺和质量的影响。

作者:Shengyi

来源:拾西

公众号日期:2023年11月22日