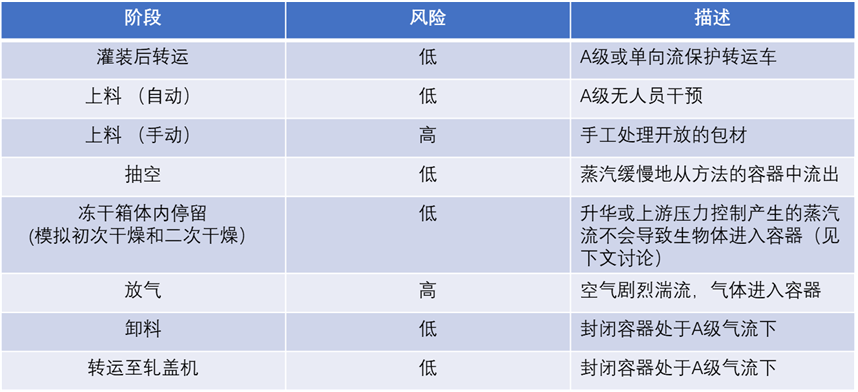

>> The process simulation test should imitate as closely as possible the routine aseptic manufacturing process and include all the critical manufacturing steps... 2020年修订版和当前欧盟附录1均规定“工艺过程模拟试验应尽可能模拟常规无菌制造过程“。但是词语“as closely as possible尽可能接近” 对于冻干和其“常规”的某些工艺操作会对培养基本身和/或微生物的回收产生不利影响。 其次,冻干过程通常压力控制范围在10到1000µbar之间,但这样的压力条件会让培养基中的水分迅速蒸发,为避免培养基的“沸腾”,APS期间的冻干箱体内压力不得在装载温度下低于培养基的平衡蒸汽压(基本上是水,25℃时为32 mbar)。因此,最佳做法是在升华干燥模拟过程中,将冻干腔室压力保持在为100至200 mbar的微真空状态下(也有文章建议600 mbar 到 700mbar),当然真空越低,培养基失水速率越快,因此如果希望模拟较长冻干箱体内的停留时长,则箱体内的真空约越接近常压,比如900mbar。 >> The process simulation procedure for lyophilized products should represent the entire aseptic processing chain including filling, transport, loading, chamber dwell, unloading and sealing under specified, documented and justified conditions representing worst case operating parameters. >> Annex 1 : Manufacture of Sterile Products 同时2020年附件1修订进一步规定,“冻干产品的过程模拟程序应代表规定的整个无菌加工链,记录并证明了最坏情况操作参数的合理条件。”下表中给出了冻干过程中每个步骤的风险分析。 装载期间的风险水平与装载方式方法相对应。在A级装载区域内,与托盘或容器直接接触的人工装载必须被视为高风险,需在APS中模拟最大载荷。而对于完全自动装载,不需要操作员直接干预,被认为风险低,可根据评估将足够数量的灌有培养基的半压塞西林瓶装载到板层上。半自动装载系统,如果已实施了其他措施以降低完全手动装载的风险,则必须单独评估和分类,并相应地对APS设计的基础进行调整。 比如,正常产品冻干生产过程中,由于要控制箱体真空,会有气体注入,其带来了额外的湍流,在冻干周期中有可能将微生物输送到整个冻干箱内,然而为了防止培养基“沸腾”所需的压力远高于冻干系统的常规工作范围,因此在APS期间通常不使用外界气体注入进行压力控制。因此在冻干箱体内停留期间,没有了将微粒输送到容器中的途径,使得微生物风险降至接近零,另一方面由于避免培养基损坏所需的较高冻干箱体内压力,也导致冻干机腔室和外部环境之间的压差较低,因此商业生产条件下,微生物进入冻干箱体内的最坏情况也很难在APS中复制。并且在冻干机箱体灭菌后,会进行冻干机腔体完整性检测,这些使灌有培养基的西林瓶在冻干箱体内的停留时长变得不是至关重要,甚至过长时间保持(如产品冻干周期)不会带来额外的评估益处。 图片来源于网络,版权归原作者所有。 作者:Shengyi 来源:拾西 公众号 日期:2021年4月30日

首先, 冻干周期期间的正常板层极限温度远远超出培养基营养介质的建议储存温度2至25°C. 因此,最佳做法是将装满培养基的容器装在预冷的板层上,尽可能接近正常的产品装载温度,但在建议的2°C到25°C的介质储存范围内.

例如,需要低温装载在板层上的产品,在整个模拟过程中,可使用5°C板层温度(目标温度为2到8°C储存以避免低于2°C)。对于装载到环境温度板层上的产品(无板层装载温度控制要求),可在模拟过程中控制在等于正常无菌区域室温的设定点,例如20℃。

装载阶段应从冻干箱大门(或小门)第一次打开开始计算,当最后一次门关闭和/或冻干周期启动时记为结束。同样,卸载开始时,打开冻干箱大门(或小门)开始卸载,并在最后一个容器密封完成时结束。

另外,鉴于在正常生产过程中,产品温度探头通常不被使用,因此,在卸料后,应该剔除使用带有产品探探头的充满培养基的西林瓶(如果使用),而不是作为APS的一部分进行培养。

为避免在初次和二次干燥过程中损害污染物回收(即对生存能力或回收率产生不利影响),APS中的板层温度和压力限制,或不同的“冻干箱体内停留时间”,与正常商业冻干工艺相比,大大改变了微生物风险的水平。

最后,在正常商业批工艺和APS周期结束时,冻干箱放气期间的剧烈空气湍流可能很容易将存在于整个冻干箱腔室中的任何污染物分散到充满培养基的容器中。因此,在冻干工艺模拟过程中,放气步骤具有很高的微生物污染风险。但必须注意,虽然在实际生产过程中,会在真空条件下压塞然后再放气破真空,但在 APS 中应考虑在压塞前进行全放气,以避免由于缺氧而抑制微生物恢复所造成的验证结果失败。

总之,到目前为止,与培养基在冻干机中保持时间相比,容器在转运、培养基填充、取样、半加塞、向冻干机内装卸料等过程中受到污染的几率更大。而对于发生在冻干机里的工艺流程而言,放气过程中气流湍流对潜在污染的重新分布、扩散仍是冻干过程中微生物污染的最大风险点。

为帮助审核人员更快处理,请填写举报原因:

为帮助审核人员更快处理,请填写举报原因: